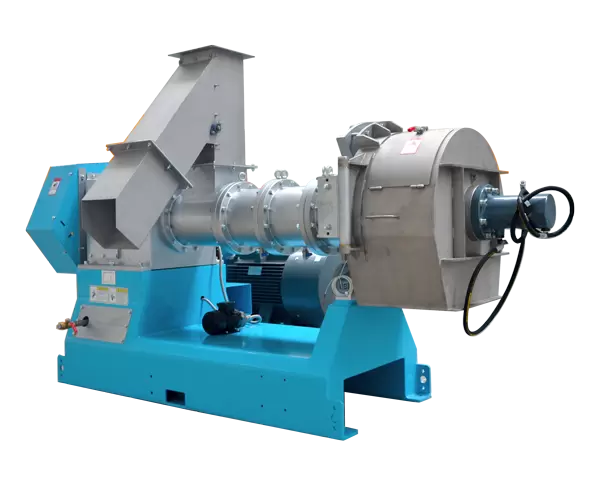

饲料膨化机是一种通过高温、高压和剪切作用将各种原料膨化的设备,广泛应用于畜禽、水产等领域的饲料加工。然而,膨化机在长期运行过程中,容易出现“堵料”这一常见故障,不仅影响生产效率,还可能造成设备损坏,增加维修成本。那么,饲料膨化机堵料了怎么办?本文将从堵塞原因分析、应急处理步骤、日常预防措施以及操作技巧四个方面进行详细讲解,帮助用户高效安全地解决这一问题。

在生产过程中,饲料膨化机若出现以下几种情况,通常可以判断为堵塞现象:

出料口无料或料量明显减少;

主机运行负荷突然增加,甚至超载停机;

电机及电控系统温度升高或报警;

原料堆积在卸料口,无法排出;

有明显异常噪音或设备振动。

一旦发现这些现象,应立即停机检查,以免造成更严重的设备损坏。

原材料问题

水分不稳定:原料过湿或过干都会导致膨胀不良,堵塞出料口。

原料颗粒大小不均匀:颗粒大容易堵塞模具的孔隙。

纤维含量过多:若采用麦秸、棉壳等高纤维原料,容易造成料道堵塞。

物料中混入异物:石子、铁屑、塑料等杂质进入挤压腔,会阻碍物料的正常流动。

操作错误

加料过快:加料速度过快,超过设备负荷,造成原料堆积,堵塞加料口。

未预热就开始喂料:模具和主轴未达到正常工作温度就喂料,材料未充分膨胀,易结块。

突然断电或停车:原料未及时清理出机腔,冷却后凝结成块,堵塞螺杆、模头。

设备故障

螺杆磨损严重:进料效率降低,原料在机腔内停留时间较长,易粘连在一起。

模孔堵塞或损坏:物料不能顺利排出,形成背压。

主轴转速异常:电机或变频器故障导致转速缓慢,送料量与挤压速度不匹配。

当设备发生堵塞时,应按照以下步骤进行快速、安全的处理:

立即停止机器并切断电源

为确保人身及设备安全,应立即按下急停按钮,断开电源,防止设备继续运行,加剧堵塞情况。

拆开模头检查螺丝

打开模具组件,用工具慢慢清理积料或硬块。如发现螺杆卡死、模孔堵塞严重,可将其拆下,用钢刷或清洗液清理残留物。

检查原材料状态

观察原料是否受潮、杂质过多、颗粒不均匀,必要时更换或重新筛分原料。

检查电机及传动装置

检查电机有无过载烧毁,传动带、齿轮、联轴器等有无松动、断裂,必要时应进行修理或更换。

重新组装并试运行

堵塞排除后,重新组装设备,空机运转2-3分钟,确认无异常后,加入少量物料试机,观察出料是否恢复正常。

原料预处理

控制原料的水分含量:将水分含量保持在合理的范围内(如一般控制在12%-15%)。

原料粉碎均匀:粉碎至合适粒度,避免粗细不均影响挤压效率。

清除异物:采用磁选机、振动筛等除杂设备,防止硬物进入机腔。

正确的启动和关闭操作

开机前预热:特别是湿法挤出机,加料前必须预热到设定的温度。

正确的开机顺序:先启动主机,再逐渐加料,避免突然堵塞。

停机前清理腔体:停机前使用适量的干性材料清理设备内部,防止残留材料冷却硬化。

定期维护和保养

清理模具孔洞:应定期拆卸清理模具,保持排料畅通。

检查螺杆的间隙及磨损情况:保证螺杆正常推动物料,防止物料堆积。

润滑传动系统:防止因卡阻、跳齿而影响稳定运行。

操作员培训

提高操作人员对设备结构和操作流程的理解;

熟悉堵转的判断及处理方法,避免误操作;

可根据原料情况调整参数,如进料速度、主轴转速等。

采购质量可靠、结构合理的饲料膨化机是减少堵塞的重要前提,建议从以下几个方面进行评估:

品牌口碑及经验:优先选择经过市场验证的厂家;

是否设有防堵塞装置:如自动背压调节、温控保护等功能;

售后服务是否完善:堵塞是常见的故障,厂家能否及时提供技术支持尤为重要。

饲料膨化机堵塞虽然常见,但并非无法解决。只要用户在原料处理、设备维护、操作规范等方面加强管理,掌握基本的应急处理技巧,就能有效减少堵塞频率,延长设备使用寿命,提高饲料生产效率。作为专业的饲料设备供应商,我们建议用户从源头优化操作流程,选择稳定可靠的设备型号,打造高效、连续、低故障的饲料加工系统。

如果您需要购买饲料膨化机,或者在使用过程中遇到具体问题,请随时联系我们,专业的饲料设备公司,提供技术支持。

返回目录

返回目录