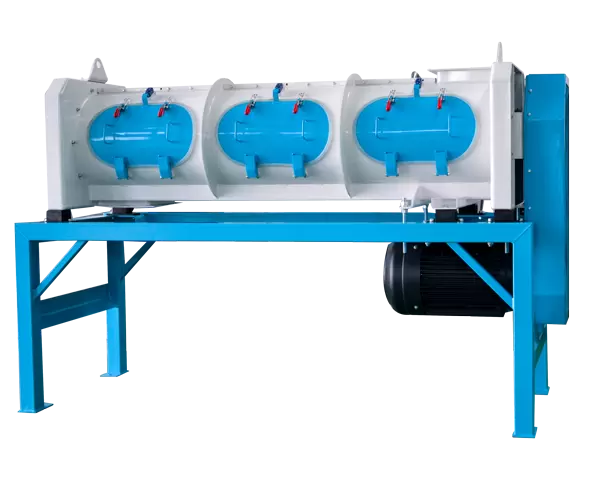

在饲料生产过程中,卧式饲料搅拌机被广泛用于各种饲料的混合搅拌。但是很多厂家在使用卧式搅拌机时经常会遇到一个问题:搅拌机出料不均匀。这个问题不仅影响生产效率,还可能造成饲料品质的波动,进而影响动物的健康和生长。为了解决这个问题,本文将探讨卧式饲料搅拌机出料不均匀的原因以及如何通过操作细节进行改善。

饲料搅拌机的工作时间直接影响混合的均匀性。如果混合时间过短,原料可能没有足够的时间混合,导致部分原料混合不充分、混合不均匀,进而导致出料不均匀。相反,如果混合时间过长,部分原料可能过度混合,导致结块或离析,影响出料的均匀性。

原料本身的颗粒大小、密度、湿度等因素对混合效果有重要的影响。如果不同原料的物理性质差异较大,如颗粒大小差别较大、湿度不均匀、含油量不同等,很容易造成原料在混合过程中无法混合均匀,最终导致出料不均匀。因此,保证原料的均匀性是避免出料不均匀的关键。

卧式饲料搅拌机的运行稳定性直接关系到搅拌效果,如果机器在运行过程中出现振动过大、转速不稳或者机械故障等问题,都会影响搅拌效果。机械振动不仅可能造成搅拌不均匀,还会影响出料口的流量,导致出料不均匀。因此,定期检查搅拌机的运行状态,保证其稳定性是非常必要的。

出料口堵塞或损坏是导致出料不均匀的常见问题。如果出料口堵塞,原料的流动性就会受到限制,导致搅拌机内的原料无法顺利排出。出料口损坏可能会导致出料不规律,从而导致不同时间段的出料量不一致,从而导致出料不均匀。因此,定期检查出料口的情况,确保其通畅是确保均匀出料的重要措施。

在某些情况下,搅拌机内的物料可能会积聚,尤其是在物料粘稠或湿度较高的情况下。物料积聚会导致混合不充分,甚至出现死区,使某些物料无法充分混合,从而造成出料不均匀。因此,定期清理搅拌机内的物料积聚非常重要,这样可以避免物料在搅拌机内长时间滞留。

合理的混合时间是保证混合效果的关键。生产人员应根据不同原料的特性制定合适的混合时间。对于一些颗粒较大的原料,可以适当延长混合时间;对于一些颗粒较小、流动性较好的原料,可以适当缩短混合时间。通过调整混合时间,可以避免混合过度或混合不足的问题,从而提高出料的均匀性。

为了保证饲料混合均匀,原料在进入混合机前要进行预处理。生产企业可以采用分级/筛分设备对原料进行筛选,去除不合格颗粒,保证原料的颗粒大小均匀。另外原料的湿度、含油量等因素也需要控制在一定范围内,避免原料因湿度过大或含油量过高导致混合不均匀。

为了保证卧式饲料搅拌机的稳定运行,定期检查机器的运行状态非常重要。生产人员应定期检查电机、搅拌叶片、轴承等关键部件的磨损情况,及时更换损坏的部件,以保证机器的正常运转。另外,还应注意搅拌机的转速和振动,避免因转速不稳定或振动过大而导致搅拌不均匀。

定期清理搅拌机的排料口是防止排料不均的重要步骤。生产人员应定期检查排料口是否堵塞或损坏,及时清理积料或更换损坏的部件,确保排料口通畅。同时还要保证排料口大小、位置设计合理,实现排料均匀、通畅。

为避免物料在搅拌机内积聚,生产人员应定期检查机器内部,确保物料流动性良好。如发现物料积聚,应立即清理,避免物料长期滞留在搅拌机内。此外,生产过程中可适当调整搅拌速度和加料方式,避免物料在搅拌过程中积聚。

卧式饲料搅拌机出料不均匀是生产中常见的问题,但通过合理的设计和操作维护可以有效改善这一问题。优化搅拌机设计、控制搅拌时间、保持原料均匀性、定期检查机台状态、清理出料口、避免物料堆积等措施,可以有效提高搅拌机出料的均匀性,提高生产效率和饲料质量。因此,生产企业在日常操作中要注意这些细节,保证搅拌机发挥最佳性能,为饲料生产提供更好的保障。

卧式饲料搅拌机出料不均匀是生产中常见的问题,但通过合理的设计、操作和维护,提高搅拌机出料的均匀性,可以有效改善这一问题,从而提高生产效率和饲料质量。因此,生产企业在日常操作中应注意这些细节,确保搅拌机发挥最佳性能,为饲料生产提供更好的保障。

作为卧式饲料搅拌机企业,我们深知出料不均匀对生产效率和饲料品质的影响,因此不断优化设计,改进搅拌叶片的布置和出料口的结构,加强原料均匀度的控制。此外,我们还提供专业的操作指导和定期的维护服务,帮助客户解决生产中的各种问题,保障搅拌机高效运行,提高饲料生产的整体水平。

返回目录

返回目录